La corrosión mis una de las principales causas de degradación del rendimiento y falla del equipo en los enfriadores. Ya sea en sistemas HVAC, enfriamiento de procesos industriales o infraestructura de enfriamiento del centro de datos, la corrosión puede causar fugas, reducir la eficiencia de transferencia de calor y acortar la vida útil del equipo. Entre varios factores que contribuyen a la corrosión, el oxígeno disuelto en el refrigerante juega un papel fundamental.

En este artículo, exploraremos cómo el oxígeno causa la corrosión, por qué su eliminación ayuda, las técnicas utilizadas para desoxigenar el refrigerante y las mejores prácticas adicionales para la prevención de la corrosión del enfriador.

1. Comprender la corrosión del enfriador

Los enfriadores operan circulando un refrigerante, típicamente de agua o una mezcla de glucolos de agua, a través de un sistema de circuito cerrado para transferir el calor. Sin embargo, la presencia de oxígeno, minerales y otros contaminantes puede crear un entorno corrosivo, especialmente cuando se involucran metales como el acero, el cobre y el aluminio.

Los tipos de corrosión en los enfriadores incluyen:

Corrosión uniforme: pérdida de material gradual debido a la oxidación

Corrosión de picadura: daño profundo localizado causado por oxígeno atrapado

Corrosión galvánica: ocurre cuando dos metales diferentes interactúan en presencia de un electrolito

Corrosión (MIC) influenciada microbiológicamente, causada por bacterias que producen subproductos corrosivos

Entre estos, el oxígeno disuelto acelera las reacciones de oxidación, lo que lo convierte en un objetivo principal para las estrategias de prevención.

2. Papel del oxígeno en la corrosión del refrigerante

El oxígeno es un fuerte agente oxidante que reacciona con los metales en el sistema de enfriamiento, formando óxidos, óxido y depósitos de escala. Estas reacciones comprometen la integridad estructural y la eficiencia de transferencia de calor.

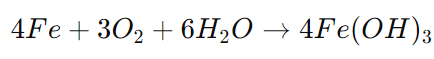

Ejemplo de reacción química (corrosión de hierro):

Este óxido de hierro hidratado finalmente se deshidrata en óxido ( F e 2 O 3 ) , que debilita el metal con el tiempo.

Cómo el oxígeno acelera la corrosión

Promueve reacciones electroquímicas en superficies metálicas

Aumenta la formación de compuestos ácidos en el refrigerante

Mejora las picaduras, especialmente en zonas acuáticas estancadas

Acelera la corrosión galvánica cuando se usan diferentes metales

Cuanto más oxígeno presente, más rápida es la reacción, por lo que la desoxigenación es un método comprobado de control de corrosión.

3. ¿Ayuda la eliminación del oxígeno?

Sí, eliminar el oxígeno del refrigerante reduce significativamente la corrosión del enfriador, especialmente en los sistemas de circuito cerrado. Los niveles más bajos de oxígeno ralentizan reacciones de oxidación y minimizan las picaduras, la formación de escala y el deterioro del metal.

Los beneficios de la eliminación de oxígeno incluyen:

Tasas de corrosión reducidas: protege los componentes de acero, cobre y aluminio

Vida útil del equipo extendido: minimiza la falla prematura

Eficiencia mejorada de transferencia de calor: previene la acumulación de escala

Costos de mantenimiento más bajos: reduce la frecuencia de reparación

Mejor control de química del agua: hace que los inhibidores sean más efectivos

Sin embargo, la eliminación de oxígeno por sí sola no es suficiente. Debe ser parte de un programa integral de tratamiento de agua que también administra el pH, la dureza, el crecimiento microbiano e inhibidores de la corrosión.

4. Métodos para eliminar el oxígeno del refrigerante

Existen varias técnicas probadas para controlar los niveles de oxígeno disuelto en los enfriadores:

A. desaay mecánica

Utiliza desaeradores de vacío o desaeradores de tipo spray

Elimina físicamente el oxígeno bajando la presión y aumentando la temperatura del agua

Común en centrales eléctricas y grandes enfriadores industriales

B. Castros de oxígeno químico

Los productos químicos reaccionan con oxígeno disuelto, neutralizando sus efectos corrosivos

Los carroñeros de oxígeno comunes incluyen:

Sulfito de sodio

Hidrazina (menos común debido a la toxicidad)

Carbohidrazida

DEHA (dietilhidroxilamina)

A menudo combinado con inhibidores de la corrosión para la máxima protección

C. desgasificación de vacío

Elimina el oxígeno aplicando presión negativa

Ideal para sistemas de agua fría de circuito cerrado

D. Tecnología de desgasificación de membrana

Utiliza membranas hidrofóbicas para separar gases disueltos del refrigerante

Altamente efectivo y eficiente en energía para los sistemas modernos

5. Estrategias complementarias para la prevención de la corrosión

La eliminación de oxígeno funciona mejor cuando se combina con otras mejores prácticas:

Control de pH: mantenga el pH dentro del rango recomendado (típicamente 8.0-9.0)

Uso de inhibidores de la corrosión: protege los metales formando una película protectora

Sistemas de filtración: elimina las partículas que pueden acelerar la corrosión

Control microbiano: previene la formación de biopelículas y el micrófono

Prueba de agua regular: garantiza la química estable y la detección temprana de problemas

6. Conclusión

La eliminación de oxígeno disuelto del refrigerante reduce significativamente la corrosión del enfriador, mejora la eficiencia operativa y extiende la vida útil del equipo. Sin embargo, no debe tratarse como una solución independiente. Un enfoque holístico, que combina la eliminación de oxígeno, el tratamiento químico, el control del pH y el monitoreo de rutina, ofrece los mejores resultados.

Invertir en control de oxígeno vale la pena en costos de mantenimiento más bajos, mayor eficiencia energética y una mejor confiabilidad del sistema a largo plazo.